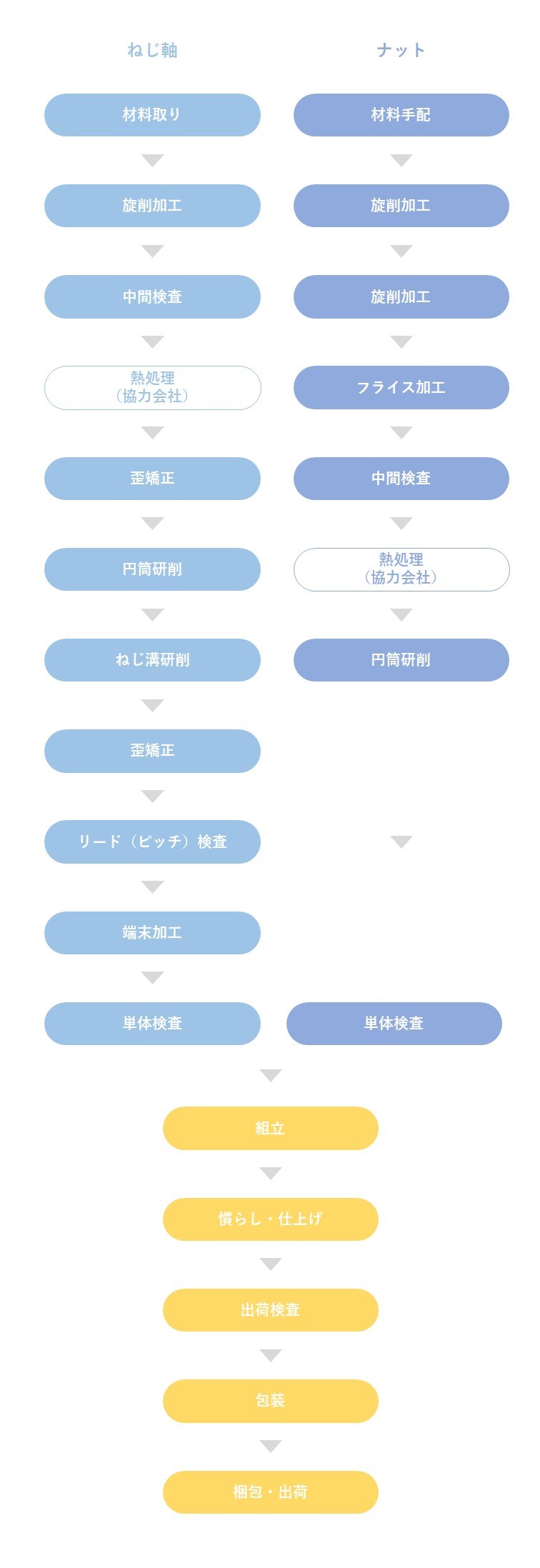

精密ボールねじの製造工程は、大きく分けると、

ねじ軸の製造、ナットの製造、組み立ての3つの工程に分けられます。

下の図は、精密ボールねじの製造工程を図示したものになります。

それぞれの工程についてご説明いたします。

ねじ軸の製造工程

材料取り

材料はねじ軸の特性上クロムモリブデン鋼

(AISI4150H:アメリカ規格)を使用しています。

素材はφ20~φ160までのものを在庫しており、加工図面より、大まかな外径・長さ寸法を判断し、

切断機にて切断します。

旋削加工

加工図面より、軸外径・長さ寸法を旋盤、もしくはNC旋盤にて旋削加工します。

(研削仕上げの部位は予め研削取代を加味した外径)

外径・長さ加工後、 ボールねじ溝の下ねじ(研削取代を加味した溝)をNC旋盤にて加工します。

中間検査

検査部門にて旋削加工を行ったねじ軸を検査します。

熱処理

ねじ軸のねじ溝面の硬さはボールねじの特性上、寿命に大きな影響を及ぼすため、

高周波焼入れ・焼戻しを行い、表面硬度をHRC58~62とします。

歪矯正

高周波焼入れにより生じた製品の曲りを油圧プレス機(30t~50t)にて矯正します。

曲りが大きいと、後の研削工程への影響を及ぼすため、概ね曲りを0.1mm以下まで矯正します。

円筒研削

ボールねじ部の外径、およびお客様にて使用される部品取付部の外径を円筒研削盤にて研削仕上げを行います。

ボールねじ部の外径は、後のねじ研削工程での加工基準面となるため、真円度・円筒度に留意して仕上げます。

部品取付部の外径は加工図面より、公差通りに仕上げます。

ねじ溝研削

ねじ溝を精密NC研削盤にて研削加工を行います。

ボールねじの特性上、ねじ溝形状は基本定格荷重への影響があるため、

ねじ溝はゴシックアーク形状とし、ねじ溝半径とボール接触角、ねじ溝面粗さに留意します。

また、ねじ溝中心径(ボール中心径)のバラつき(円筒度)についても留意します。

ねじ溝のミクロン単位でのリード精度を守るため、ねじ溝研削室の温度管理(22度~23度)を行っています。

歪矯正

ねじ溝研削にて生じた製品の曲りを油圧プレス機にて矯正します。

リード(ピッチ)検査

加工図にて規定しているリード精度をレーザー測長器にて測定します。

ねじ溝のミクロン単位でのリード精度を測るため、リード検査室の温度管理(20度±0.5度)を行っています。

また、製品の実態温度をリード検査室の室温と合わせるため、製品をリード検査室にて一定時間保管します。

端末加工

メートルねじ、キー溝・座金溝等をNC旋盤、NCフライス盤にて加工します。

単体検査

検査部門にてねじ軸の最終形状を検査します。

ナットの製造工程

材料手配

材料はナットの特性上クロムモリブデン鋼(SCM420H)を使用しています。

加工図面より、大まかな外径・長さ寸法を判断し、都度、商社より切断したものを購入しています。

旋削加工

加工図面より、外径寸法・長さ寸法を旋盤NC旋盤にて旋削加工します。

(研削仕上げの部位は予め研削取代を加味した外径)

外径・長さ加工後、 ボールねじ溝の下ねじ(研削取代を加味した溝)をNC旋盤にて加工します。

フライス加工

旋削加工後、加工図面より、フランジ部取付穴・給油穴およびボール循環部品の取付け穴等を加工します。

中間検査

検査部門にて旋削加工を行ったナットを検査します。

熱処理

ナットのねじ溝面の硬さはボールねじの特性上、寿命に大きな影響を及ぼすため、

浸炭焼入れ・焼戻しを行い、表面硬度をHRC58~62とします。

円筒研削

ナットの外径、フランジ部端面を円筒研削盤にて研削仕上げを行います。

研削はナット内径部にジグ(ヤトイ)を取付け、円筒研削盤にジグを取り付けます。

ナットの外径、フランジ部端面は、後のねじ研削工程での加工基準面となるため、直角度・円筒度に留意して仕上げます。

ねじ溝研削

ねじ溝を精密NC研削盤にて研削加工を行います。

ボールねじの特性上、ねじ溝形状は基本定格荷重への影響があるため、

ねじ溝はゴシックアーク形状とし、ねじ溝半径とボール接触角、ねじ溝面粗さに留意します。

また、ねじ溝中心径(ボール中心径)のバラつき(円筒度)についても留意します。

ねじ溝のミクロン単位での精度を守るため、ねじ溝研削室の温度管理(22度~23度)を行っています。

単体検査

検査部門にてナットの最終形状を検査します。

組み立て工程

組立

組立を行う部品が揃っていることを確認し、まずはねじ軸・ナットを洗浄します。

ねじ軸にナットを挿入し、ナットのボール循環穴にボールを挿入します。このとき、ねじ軸とナットのスキマに留意します。

循環部品を取付け後、予圧調整用シムを取り付けます。組立図にて、予圧トルク値を確認し、シム幅を平面研削盤にて調整します。

予圧調整後、予圧固定キーを取付け、組立完了です。

慣らし・仕上げ

組立が完了した製品を慣らし機にて慣らし運転を行います。

慣らし運転はナットを固定し、軸回転とし、所定の回転数でナットを数往復させ、ボールねじの回転調子等を確認します。

慣らし運転後、再度、動トルク測定を行い、図面規格値内であることを確認します。

その後、ねじ軸全体を洗浄し、封入グリースを塗布(客先指定のある場合)、ワイパーを取付け、慣らし・仕上げ完了です。

出荷検査

検査部門にて、ボールねじ組立後の最終検査をします。

所定の検査表に測定結果を記入します。

測定はねじ軸、ナットの長手寸法、径寸法、各部寸法、形状精度、ナットの向き等を確認します。

包装

検査部門による検査にて合格となった製品を、再度全体清掃し、キズ・錆・汚れがないことを確認します。

確認後、防錆油を塗布し、包装紙(ラップ)を巻付け、その上に出荷ラベルを貼付します。

梱包・出荷

包装完了後、製品を梱包エリアに移動し、所定の梱包箱にて箱詰めを行います。

このとき、輸送中に製品が動かぬよう留意します。梱包箱に検査表と送付表を入れた袋を貼付し、出荷処理完了です。

運営会社

運営会社